قیمت طلا ترسناک شده است؟

اگرچه قیمت طلا در هفته گذشته تقریباً 0.2 درصد کاهش یافت، اما همچنان توانست مرز 2000 دلار را حفظ کند. در حالی که سیل فروش طلا در روز جمعه برخی را ناامید کرد، تحلیلگران معتقدند که این اصلاح قیمت نشان دهنده روند بازار فلز زرد در طول سال است.

از دیدگاه این تحلیلگران، این سوال ممکن است نشان دهنده روندی با ثبات باشد که به احتمال زیاد در نهایت به فتح قله تاریخی قیمت طلا منجر خواهد شد. برخی از تحلیلگران پیش بینی می کنند که حتی در ادامه این روند اصلاحی، قیمت طلا ممکن است تا سطح 1960 دلار کاهش یابد، اما این امر به چشم انداز صعودی آن آسیبی نخواهد زد.

کاهش ترس از فروپاشی سیستم بانکی در ایالات متحده و همچنین احتمال قوی افزایش نرخ بهره در نشست ماه مه بانک مرکزی، عواملی بودند که اکنون در حال محو شدن هستند.

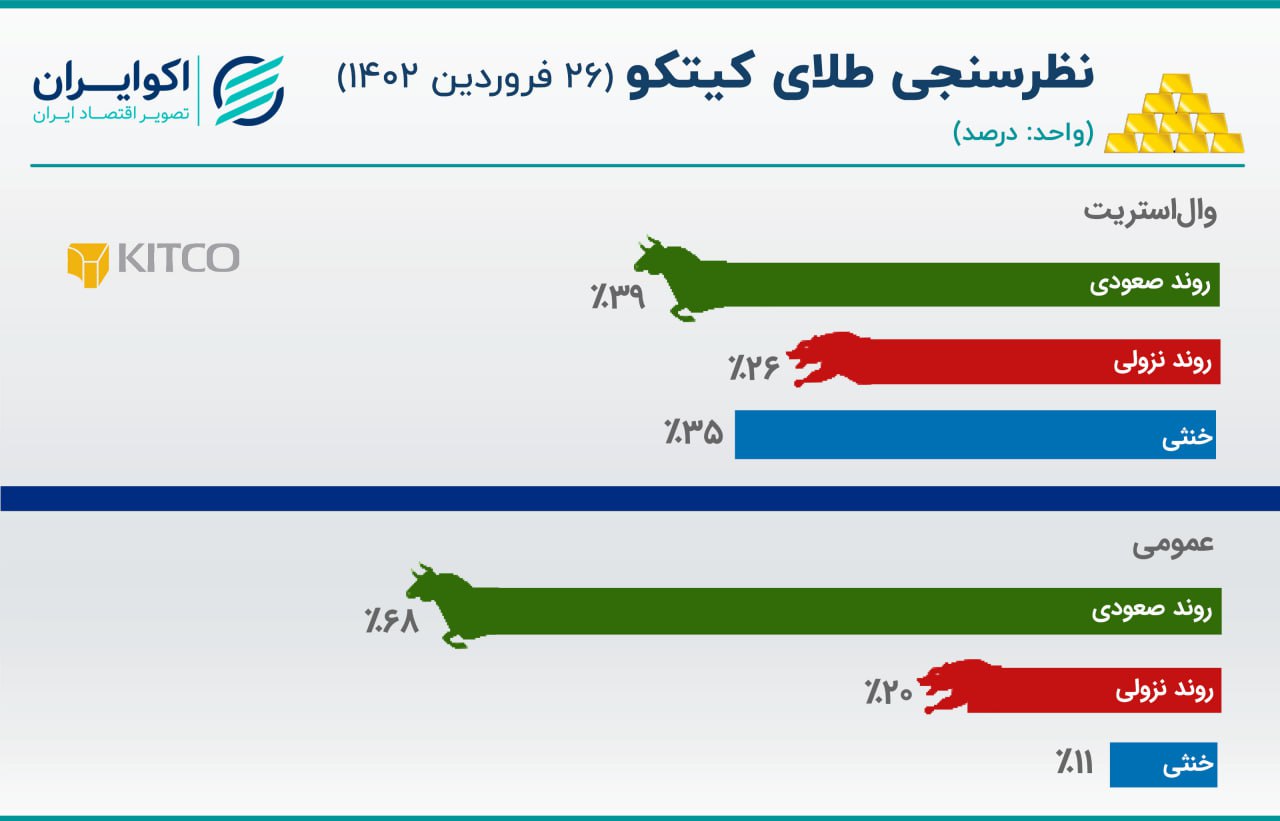

با این حال، نظرسنجی این هفته کیتکو نشان می دهد که در میان تحلیلگران اتفاق نظر وجود ندارد. از 23 تحلیلگر شرکت کننده، 39 درصد معتقدند طلا به روند صعودی خود در هفته آینده ادامه خواهد داد، در حالی که 26 درصد معتقدند روند نزولی روز جمعه در کوتاه مدت ادامه خواهد داشت. در همین حال، 35 درصد از آنها معتقدند طلا در سطح فعلی 2000 دلار نوسان خواهد داشت.

اما نتایج نظرسنجی نشان دهنده امیدواری بیشتر برای معامله گران است. از 1350 معاملهگر شرکتکننده، 68 درصد معتقدند طلا دوباره شاهد افزایش قیمت خواهد بود، در حالی که تنها 20 درصد معتقدند طلا به زیر 2000 دلار خواهد رسید.